在工業中,激光技術的使用飛快增長,激光加工占金屬加工年度總收入的74%,隨著市場需求的不斷增加,超過了過去一年7%。汽車、金屬轉化或增材制造是激光加工在工業領域應用的例子,并被廣泛使用。由于激光加工過程參數不確定,實時(RT)監控是激光加工研究的一個重大課題。

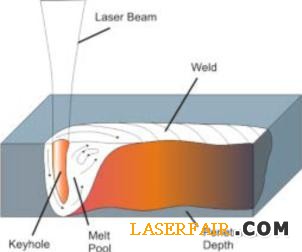

激光加工過程中造成產品缺陷的主要原因是熱動力學、溫度和熱循環,因為它們決定材料不希望的脆性相和殘余應力,這些影響可能會使構件的力學行為受損,導致產品加工失敗。熱分布和熔池(激光熔覆)的幾何尺寸或小孔(激光焊接)是其監測的關鍵參數,通過控制這些參數來確保激光加工的產品質量。

基于激光的設備實現將靈活性、生產率、精度和零缺陷生產結合,這是一項重大挑戰。為了提高產品質量,增加生產產量,基于激光加工過程需要新的在線實時監控系統,新的激光源和加工頭正向增強通用性和復雜性演變,允許修改不同過程參數,如激光調制、自適應聚焦等。實現全自動化和零缺陷制造過程的新方法將需要智能焊接頭,該智能焊接頭將激光器、光學器件、執行器、傳感器和電子器件集成在一個緊湊而經濟的設備上,該設備的最終目的能夠處理:

1、不斷增加的過程復雜性

2、不斷增加的精度和可靠性要求

3、不斷增加的自治、重構和自診斷要求

新紅外傳感器的發展有助于將零缺陷概念引用到工業激光制造過程中。

低成本高速紅外成像傳感器

激光制造過程產生的許多缺陷來自激光加工動力學不穩定,當明確需求,滿足新一代監控系統應用于激光制造過程中,溫度和時間響應是要考慮的關鍵參數。

在激光切割過程中,熔化的材料液滴必須從切縫噴出,以避免渣和積渣,它的形成和分離所需要的時間要小于0.5ms。就激光焊接過程而言,孔內擾動會產生焊縫小孔,擾動的振蕩時間要小于0.7ms。鍍層、修復或增材激光制造使用了激光熔覆技術,在無控激光熔覆過程中熔池尺寸變化1%的時間要小于200ms。使用選區激光熔化(SLM)技術進行增材激光制造,它所需要的時間為0.13ms,用于改變激光聚焦位置,變化的距離等于聚焦半徑,所以在這段時間內發生的任何擾動將會導致缺乏精確性或在最后部分產生氣孔。在增材制造過程中,孔隙、空隙、松散粉末的形成和未熔透很依賴溫度變化過程,如冷卻和加熱速率,它對加工過程的關鍵部分影響很大。

監測系統的采樣頻率必須是擾動現象造成缺陷頻率的兩倍,因此,為監測大多數激光制造過程,采樣頻率需要高達10kHz。現今,基于激光加工過程的大多數工業監測系統使用基于硅的相機(VIS-VNIR),將相機耦合到標準的基于單點紅外探測器的非接觸式溫度系統,對焊縫區進行實時的溫度測量。這些類型的系統提供的信息不充分,是平均、空間和時間的結果,采集的紅外信號僅用了一個傳感器,失去了溫度分布和熱動力學的相關信息,更重要的問題是涉及到目標運動或聚焦距離,會經常出現錯誤(即不可用)的測量結果。

基于高速紅外成像傳感器的解決方案能夠同時提供熱動力學信息和空間分布信息,然而,高靈敏度紅外傳感器歷來與高成本掛鉤,通常超出行業標準范圍。而低成本紅外技術如微測輻射熱計或熱釋電器件在響應速度方面不能滿足要求,另一方面,量子紅外探測器的響應速度是足夠快,但由于其復雜性和技術成本,在過去這一行業中,它們的使用受到限制。幸運的是,今天紅外技術的發展和低成本高速紅外成像傳感器已成現實。最近新紅外技術(NIT)公司已經使第一量子中波紅外成像傳感器商業化,該傳感器單片集成Si-CMOSROIC,提供的圖像分辨率低,非制冷運行時的幀速為10kHz,與傳統點探測器的成本相同。該技術可以被認為是突破性的技術,滿足市場發展研究所預見的需求,該研究針對激光加工,如增材制造、焊接和鍍層。

激光焊接過程

激光焊接技術被廣泛應用在大的產業,如汽車、金屬加工、航空航天等。激光焊接技術有望替代傳統焊接技術是當今的趨勢。就效率、可重復性和維護而言,激光焊接技術相比于其他焊接技術的優勢是明顯的。然而,激光焊接也有一些缺點,可能出現焊接缺陷,如洞穴、氣孔、未焊透和飛濺,這根本原因大多與連接過程中所涉及的復雜機制有關。為了避免這些缺陷,需要對激光焊接過程進行正確的參數化,如激光功率、焊接速度、焦距、保護氣體流和橫向位置,通過控制這些參數可以獲得更好的焊接質量。像激光光斑的幾何形狀、表面清潔時的光和物質之間相互作用問題、材料質量與材料組成以及接觸面積,這些參數也都直接影響焊接質量。因此,需要更好的、改進的控制系統,該系統要統籌考慮動力(原因)和焊接區產生的熱動力學及空間分布(影響)問題。

有幾個特征信號與激光焊接過程相關,如果激光束的輻射能量足夠熔化金屬,將激光束聚焦在或聚焦到工件的表面,在熔化的金屬里會形成小孔,這小孔有助于熔池的金屬蒸發。焊接過程的主要信號來自熔池的紅外輻射,次要信號包括等離子體(主要在可見光和紫外線區)和聲波輻射,大多數焊接監測方法至少檢測出以上一種信號。就這項工作而言,利用小孔和熔池區的紅外輻射來檢測激光焊接過程中出現的不同類型的缺陷,高幀頻紅外圖像將起著關鍵作用,它在整個過程中為缺陷檢測和分類提供了熱動力學信息。

紅外傳感器描述

NIT公司制造的紅外傳感器在非制冷實時運行時的幀速高達10kHz,檢測的波長為中波紅外,這在工業過程監測中是一項突破,圖2為該傳感器的TACHYON1024CORE模塊。

圖2 NIT公司的TACHYON1024CORE模塊:紅外相機和FPA

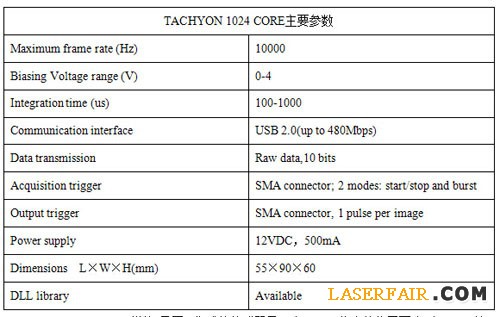

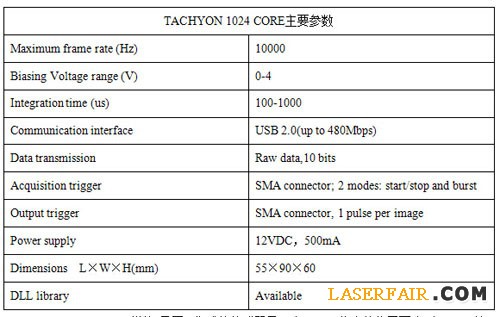

下表總結了TACHYON1024CORE模塊用于試驗的主要參數。

表1 TACHYON1024CORE用于試驗的主要參數

TACHYON1024CORE模塊(見圖2)集成的傳感器是一個32×32像素的焦平面陣列(FPA),該FPA對中波紅外(MWIR)(1-5um)波長敏感,其參數總結在表2中。

表2 TACHYON1024FPA(MWIR)用于試驗的主要參數

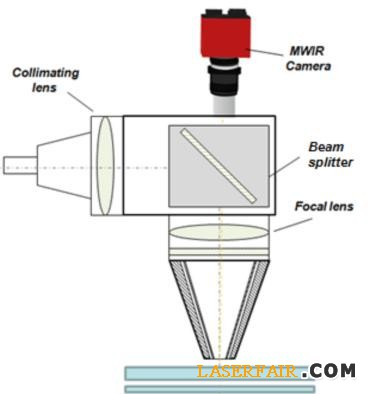

激光頭和相機耦合

圖3顯示了NIT高速TACHYON1024CORE相機與激光束同軸布置的實驗安裝,激光發射使用了4.4kW的RofinSinarNd:YAG激光器,該激光器波長為1.064um,激光束由安裝在ABB的6軸IRB6600機器人上的PermanovaWT03焊接頭發出。在本實驗報告中,機器人的速度范圍為20-45mm/s,激光功率為2700-4000W。實驗中涉及到搭焊的兩個不同鋅鍍層鋼片,厚度分別為0.8mm和1.5mm。

實時分類器

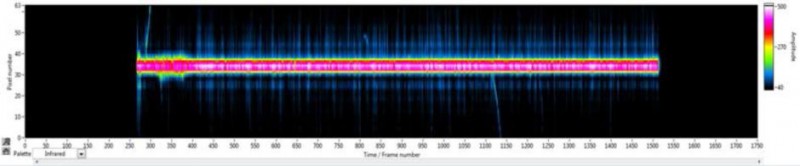

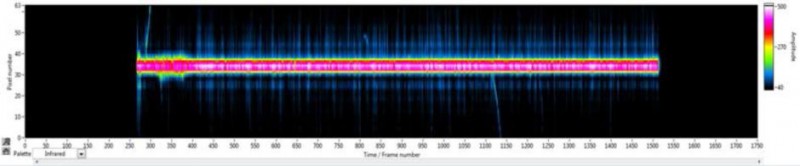

獲得激光焊接過程的熔池圖像,并在線分析圖像。圖4顯示了以2kHz幀速率獲得好的激光焊縫的紅外圖像,從中可以看出焊接過程中產生的飛濺物的密度。

圖4 以2kHz幀速率獲得激光焊縫的紅外圖像,藍線代表焊接過程中產生的飛濺物

相機提供的原始圖像(即每秒2000幅圖像,每幅圖像1024個像素,每個像素10位)產生了大量的數據,因此對大量圖像數據進行降維是必要的。數據降維采用了主分量分析(PCA),該方法使用最大方差的正交分量的一個子空間來分解圖像的高維空間[8],僅保存原始圖像數據的四個主分量,這些分量表示具有最大方差的方向,這意味著利用PCA方法對圖像數據進行降維得到的特征向量與熔池的幾何特征有關。圖像數據由1024個高壓縮到4個使得缺陷分類更快速,并對電腦的資源需求更少。

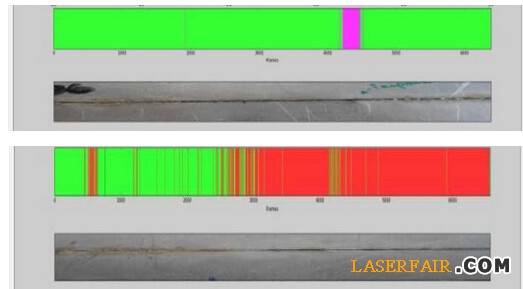

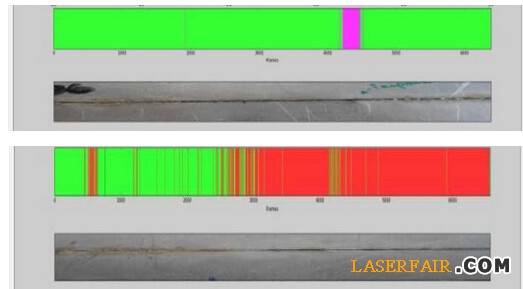

創建標記缺陷的一個數據集來訓練和測試檢測算法,該數據集由在焊接過程中得到的圖像生成,通過此來判別好的和有缺陷的接頭。首先,在最終標記缺陷之前,樣品標記上“OK”或“NOK”;其次,對“NOK”樣品進行鑒定和標記,辨別板間間隙(GAP)過大未焊透、板料變形(Deformation)未焊透、漏焊(Lack of weld)和開孔(Open Pore);最后,建立PCA主分量數組數據來訓練系統(圖5顯示了分類結果實例)。

圖5 分類結果實例:“變形”和“間隙”

軟件開發從TACHYON傳感器獲得原始的圖像數據,應用PCA方法降維,為每幅焊接圖像生成一組新的數值,用K-最近鄰算法(KNN)[9]來分類這些值為OK或NOK。然后對NOK結果使用支持向量機(SVM)進行重分類,這次分類為:“板間間隙”、“變形”、“漏焊”和“開孔”。

實驗結果

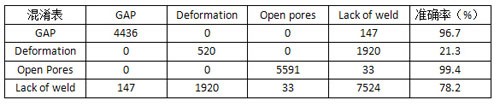

通過對缺陷的鍍鋅鋼板接頭獲得有特征的中紅外圖像數據集,來評估缺陷檢測和分類。結果在表3中給出,第一列是缺陷的類型,以下TP(truepositives)代表正確,FP(falsepositives)代表誤報,FN(falsenegatives)代表漏報。表3顯示一些缺陷分類失敗,大多數這些失敗在于缺陷類型之間混淆。

表3 不同缺陷類型檢測和分類結果

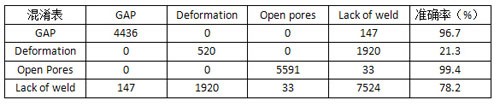

表4通過建立混淆矩陣揭示了這種解決方案的性能。缺陷的總數量為20411個,檢測到的缺陷為20171個(98.8%的缺陷被檢測到)。比較表3和表4中的數字,僅10.4%的缺陷沒被正確分類,雖然有23.7%是誤報,但是它們可以很容易地處理,因為它們總是孤立的出現。

表4 混淆矩陣分類結果

總結

激光焊接是一種最常用的現代工業制造技術,為了提高產品質量,增加生產產量,基于激光加工過程開發更好的在線實時監控系統是必要的。目前現有的大多數缺陷檢測系統工作需要設定合適的閾值,該閾值需要不斷地重復其過程來訓練獲得,這在工業中是一個問題,部件老化、材料純度差異或維護問題是非均質性常見來源,并且缺乏過程重復性。

本文提出了一種新的而經濟的方法,該方法使得激光制造過程更加趨向靈活、高效、精確和零缺陷生產。已經證明基于低成本、高速、非制冷中波紅外成像傳感器的機器學習解決方案能夠自動識別和分類焊接缺陷,即使將傳感器安裝在不具有自適應功能的標準激光頭上,大多數焊接缺陷都能夠被檢測出來,檢測成功率高達98.8%,對四種類型的缺陷進行分類:板間間隙、變形、開孔和漏焊。在大多數情況下,建立與分類結果相應的混淆矩陣可以得到很好的分類結果,僅10.4%的缺陷沒被正確分類。此外,系統的檢測和分類算法實現了檢測速率接近1kHz。

基于非制冷成像PbSe傳感器的紅外傳感技術開辟了更徹底控制系統一體化的途徑,該控制系統是基于紅外傳感器來監測焊接過程質量,以合理的價格應用于未來的工廠。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們